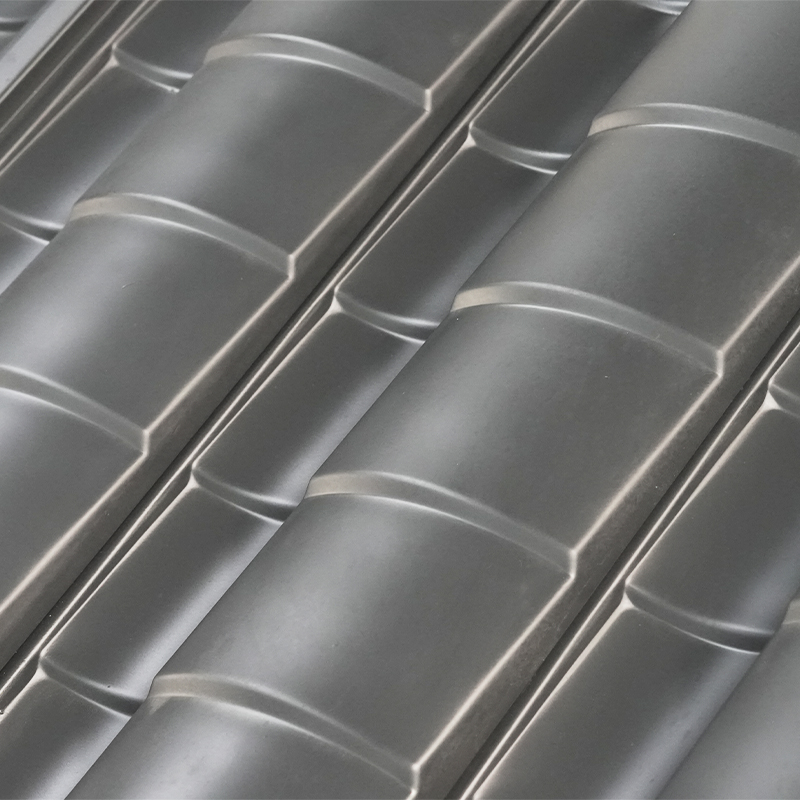

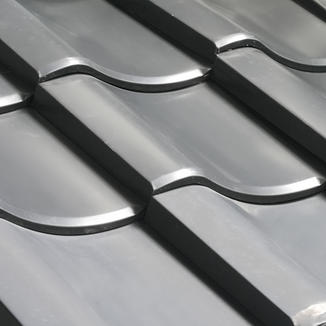

Minimalizowanie niedoskonałości i niespójności podczas produkcji aluminiowe arkusze dachowe ma kluczowe znaczenie dla zapewnienia ich jednolitej wydajności, trwałości i estetycznego uroku. Poniżej znajdują się kluczowe metody i procesy stosowane w produkcji, aby to osiągnąć:

1. Wybór materiału

Stopy wysokiej jakości: producenci wybierają stopy aluminium specjalnie zaprojektowane do zastosowań dachowych, takich jak 3003, 5052 lub 6061, które oferują doskonałą odporność na korozję, formalność i wytrzymałość.

Kontrola czystości: Zapewnienie niskiego poziomu zanieczyszczeń w surowcach pomaga utrzymać spójne właściwości mechaniczne i zmniejsza ryzyko wad.

2. Precyzyjne procesy toczenia

Zimno walcowanie: Arkusze aluminiowe są zwinięte do precyzyjnych grubości w kontrolowanych warunkach, aby wyeliminować zmiany grubości i zapewnić jednolitość.

Kontrola napięcia: Zastosowanie spójnego napięcia podczas toczenia zapobiega wypaczeniu, wyboczeniu lub nierównomiernym rozkładowi grubości.

Wyższywanie: obróbka cieplna (wyżarzanie) służy do złagodzenia naprężeń wewnętrznych i poprawy tworzenia i stabilności wymiarowej arkusza.

3. Obróbka powierzchniowa

Czyszczenie i odtłuszczanie: Arkusze są dokładnie oczyszczane w celu usuwania olejków, tlenków lub zanieczyszczeń, które mogą wpływać na jakość powierzchni lub przyczepność powłoki.

Obróbka chemiczna: Procesy takie jak chromat lub powłoki do konwersji fosforanu zwiększają odporność na korozję i zapewniają stabilną podstawę do malowania lub laminowania.

Anodowanie: anodowanie elektrochemiczne tworzy trwałą warstwę tlenku, która poprawia twardość, odporność na zużycie i retencję kolorów.

4. Technologie powlekania

Powłoki proszkowe: Jednolite zastosowanie powłok proszkowych zapewnia spójny kolor, teksturę i właściwości ochronne na arkuszu.

Farby płynne: Zaawansowane systemy natryskowe z zautomatyzowanymi elementami sterowania gwarantują nawet zasięg i minimalizują smugi lub plamki.

Kontrola jakości: Pokryte arkusze poddawane są rygorystyczne testowanie przyczepności, odporności na wietrzenie i jednolitość połysku.

5. Środki kontroli jakości

Kontrola w linii: zautomatyzowane systemy kontroli wykrywają wady, takie jak zarysowania, wgniecenia lub zmiany grubości podczas produkcji.

Testy ultradźwiękowe: stosowane do identyfikacji wewnętrznych wad, takich jak puste przestrzenie lub wtrącenia, które mogą zagrozić integralności strukturalnej.

Dokładność wymiarowa: Narzędzia do pomiaru laserowego sprawdzają, czy arkusze spełniają określone wymiary i tolerancje.

6. Procesy po produkcji

Przycinanie i wycinanie: precyzyjne wyposażenie do cięcia zapewnia czyste krawędzie i dokładne rozmiary, zmniejszając prawdopodobieństwo zadziorów lub deformacji.

Opakowanie: Właściwe opakowanie chroni arkusze przed uszkodzeniem podczas transportu i przechowywania, zapobiegając zarysowaniu lub korozji.

7. Kontrole środowiskowe

Regulacja temperatury i wilgotności: Utrzymanie stabilnych warunków środowiskowych podczas produkcji minimalizuje utlenianie i wypaczanie.

Środowiska bez pyłu: czyste pokoje lub kontrolowana atmosfery zapobiegają zanieczyszczeniu arkuszy podczas przetwarzania.

8. Testowanie i walidacja

Testy mechaniczne: Testy rozciągania, zakrętu i uderzenia weryfikują wytrzymałość i plastyczność arkusza.

Testowanie odporności na korozję: Testy sprayowe lub przyspieszone testy wietrzenia Oceń długoterminową trwałość w różnych klimatach.

Inspekcje wizualne: Kontrole końcowe przeszkolonego personelu zapewniają, że arkusze spełniają standardy estetyczne przed wysyłką.

9. Ciągłe doskonalenie

Pętle zwrotne: producenci analizują informacje zwrotne klientów i dane dotyczące wydajności w terenie, aby udoskonalić procesy produkcyjne i rozwiązać powtarzające się problemy.

Postępy technologiczne: Inwestowanie w nowe maszyny i techniki, takie jak automatyzacja robotyczna i kontrola jakości AI, zwiększa spójność i wydajność.