Kompozytowe izolowane aluminiowe dachówki reprezentują znaczący postęp w technologii dachowej, łącząc lekką trwałość aluminium z właściwościami izolacji termicznej materiałów kompozytowych. Płytki te są zaprojektowane w celu zapewnienia doskonałej wydajności pod względem wydajności energetycznej, odporności na pogodę i długowieczności. Kluczowe właściwości materialne i procesy produkcyjne zaangażowane w ich produkcję mają kluczowe znaczenie dla zrozumienia ich skuteczności i zastosowania we współczesnej konstrukcji.

Podstawowym materiałem stosowanym w tych płytkach jest aluminium, wybrane ze względu na doskonały stosunek wytrzymałości do masy, odporność na korozję i plastyczność. Aluminium jest z natury lekkie, co zmniejsza obciążenie konstrukcyjne na budynkach, co czyni go idealnym wyborem do zastosowań dachowych. Jednak samo czyste aluminium nie zapewnia wystarczającej izolacji termicznej. Aby rozwiązać ten problem, materiały kompozytowe są zintegrowane z projektem. Kompozyty te zazwyczaj obejmują rdzeń pianki poliuretanu (PU) lub polistyrenu (PS), która oferuje wysoką oporność termiczną (wartość R) i przyczynia się do ogólnej efektywności energetycznej układu dachowego.

Proces produkcyjny kompozytowych izolowanych dachów aluminiowych rozpoczyna się od produkcji arkuszy aluminiowych. Arkusze te są często pokryte warstwą ochronną, taką jak fluoropolimer lub wykończenie poliestrowe, aby zwiększyć ich odporność na promieniowanie UV, wietrzenie i korozję chemiczną. Proces powlekania polega na czyszczeniu powierzchni aluminiowej w celu usunięcia wszelkich zanieczyszczeń, a następnie zastosowanie warstwy ochronnej za pomocą technik takich jak powłoka rolka lub powłoka natryskowa. Zapewnia to jednolite i trwałe wykończenie, które może wytrzymać surowe warunki środowiskowe.

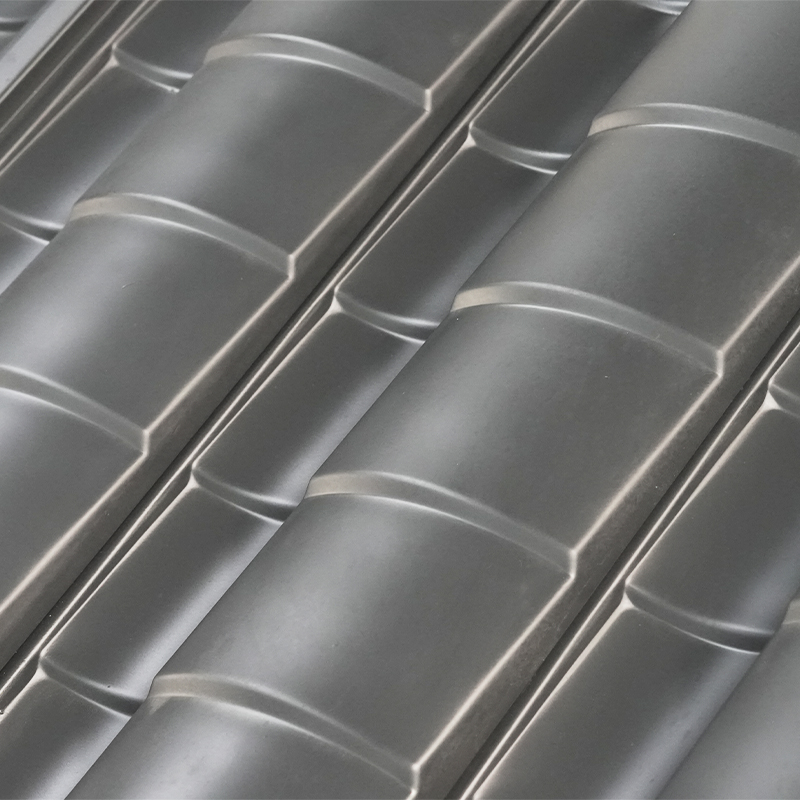

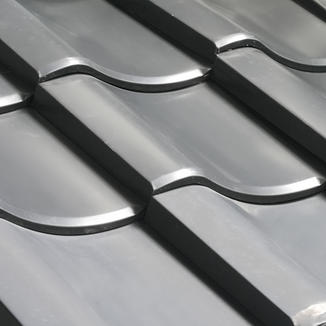

Następnie arkusze aluminiowe są tworzone w pożądanych kształtach płytek przy użyciu precyzyjnych maszyn do stemplowania lub formowania. Ten krok wymaga starannej kontroli parametrów formowania, aby upewnić się, że płytki mają spójne wymiary i integralność strukturalną. Utworzone płytki są następnie przygotowywane do integracji kompozytowej warstwy izolacyjnej. Materiał izolacyjny, zwykle w postaci sztywnych płyt piankowych, jest wycinany w celu dopasowania do wymiarów płytek aluminiowych. Zaawansowane techniki wiązania, takie jak laminowanie kleju lub fuzja termiczna, są wykorzystywane do bezpiecznego przyłączenia izolacji do substratu glinu. Ten proces wiązania musi być skrupulatnie kontrolowany, aby uniknąć pustek lub luk, które mogą zagrozić wydajności termicznej płytek.

Oprócz warstwy izolacyjnej rdzenia niektóre kompozytowe izolowane dachówki aluminiowe zawierają dodatkowe funkcje w celu zwiększenia ich wydajności. Na przykład powłoki odblaskowe lub folie mogą być nałożone na zewnętrzną powierzchnię płytek w celu dalszego zmniejszenia wzmocnienia ciepła słonecznego. Powłoki te zostały zaprojektowane tak, aby odzwierciedlać znaczną część promieniowania podczerwieni słonecznego, pomagając utrzymać chłodniej budynku i zmniejszając obciążenie systemów klimatyzacji. Podobnie bariery pary lub warstwy odporne na wilgoć mogą być zintegrowane z projektem płytek, aby zapobiec kondensacji i infiltracji wilgoci, co może prowadzić do wzrostu pleśni i uszkodzeń strukturalnych.

Ostatnim krokiem w procesie produkcyjnym jest kontrola jakości i testowanie. Każda partia izolowanych aluminiowych dachówek aluminiowych przechodzi rygorystyczne testy, aby upewnić się, że spełniają standardy branżowe dla wydajności termicznej, odporność na ogień, odporność na podnoszenie i odporność na uderzenie. Testy te mogą obejmować pomiary przewodności cieplnej, oceny oceny pożaru i symulowane testy wietrzenia w celu oceny trwałości płytek w różnych warunkach środowiskowych.